高新技术的机械制造企业,设备装备水平越来越现代化。主要体现在高精度化和智能化,在设备控制方面,PLC、数控系统、电气控制系统、电机控制系统越来越先进;完成各项功能的机、电、气、液等一体化程度越来越高,设备日常的专业化维护就显得尤为重要,如能加强设备的前期专业化保养,坚持设备的每日巡检、周检、月检。必然会大大提高设备正常运转能力,保持设备的良好工作状态。加上当代技术及产品更新换代越来越快,为保持设备功能正常可靠,除了硬件需要保持正常可靠外,还要求相应的软件也保持正常可靠。而设备的日常故障约70%均出现在控制系统中,这一部分的维修维护是必须具备软、硬件维修维护的专业化知识和技能,由此,专业化团队完成设备的维修维护就成了社会分工的必然选择。是符合国际惯例的先进模式。

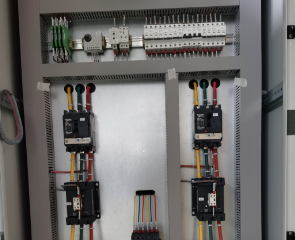

成都易弘科技实业有限公司作为专业的自动化工程公司和工控产品代理商和经销商。我们对数控机床维修、工控网络、数控系统、PLC(可编程)、触摸屏、变频器、伺服、步进、配电控制系统等具有丰富的实战经验,已经为客户在产品性能检测、数据采集系统、自动化生产线、机械、空调设备、电子设备、节能环保设备等方面开发、设计、改造了众多自动化设备及先进的自动化控制系统,并为其提供周到的技术支持和维护及售前、售中、售后服务。公司具有多年培养起来的以技术支持和技术服务见长、经验丰富的高技术专业化团队,具有完善的操作流程和运行服务解决方案;由多年积累形成的国际化供应渠道和相应技术服务支持网络。

设备维修部在东方重机场现场办公室

设备维修部在上海核电现场办公室

7MXS.jpg)

公司在都江堰的生产加工基地

我们设备维护保养的主要工作内容:

a、日常维修、运行保障:

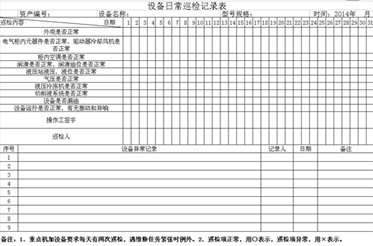

建立维保设备的台账,每天做好设备巡检,对维修过的设备及时做好记录,并告知甲方进行备案,确保设备全生命周期的数据完整可靠。

b、设备管理工作: 设备资料管理、设备维修维护、保养台账管理。 机床数据及时备份。

c、日常点检工作:每日二次设备巡视点检,并做好巡视点检记录。

d、设备状态监控:对设备进行状态监察和故障诊断分析工作,并将分析结论告知甲方设备部门。

e、按计划完成设备一、二级保养。一级保养周期一月一次、二级保养周期为一年一次。保养内容及要求按设备保养要求进行。

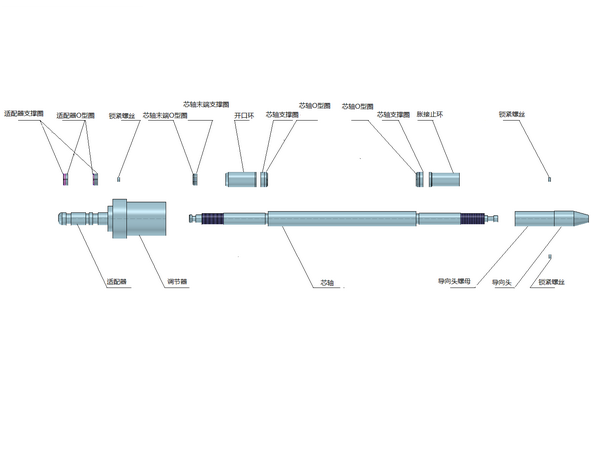

f、技术工作:负责需要更换的零部件的测绘、制图和工艺编制 ,甲方制作。

我们目前主要维护保养的大型设备(仅列举部分):

意大利INNSE三轴数控深孔钻床FMM5353

意大利SIRMU三轴数控深孔钻床FCN1200/3

武重FB200镗铣床

意大利INNSE 260镗铣床

德国瓦德里希科墨龙门移动式数控镗铣床PowerTec 8000

捷克斯柯达数控落地镗铣床HCW 4-300

武重数控双柱立式车床CD5280E

武重数控双柱立式车铣床CKX52100

齐重数控数控立式车床SVT250X20/16Q-NC

我们公司的质量体系

我们的理念是:

“做设备的保健医生,不做设备的急救医生。”

我们公司为相关企业所做的设备维护典型案例

(一)、东方电气(广州)重型机械有限公司维修典型案例:

1 、英赛200镗

a 、故障现象:插补加工螺纹不合格

故障发生时间:2010年3月25日

故障处理过程:检查加工出的螺纹和圆在45度和135度方向上直径不一样,成椭圆状。检查外围没有问题,分析应是插补轴驱动参数问题,更改了所有插补轴的位置增益和驱动增益及相关参数,使每个轴能同步动作,同时兼顾单个轴在任何速度线移动正常。试加工出的圆和螺纹非常完美。

b 、故障现象:在按复位键时设备有异响

故障发生时间:2013年11月3日

故障处理过程:通过多次观察发现是w轴低头补偿电机异响。查看操作屏的OEM界面发现w轴低头补偿功能失效,w轴低头补偿功能是随着w轴往外伸出,,在w轴前端一个伺服电机拉平衡绳。保证w轴保持在一个水平内。分析PLC程序,同时监控PLC执行状态,发现了读取NC数据程序执行中断,通过分析是系统功能模块执行过程中和他相伴的数据模块的一些标志位出错被值1不能自动复位而终止。找到相应的数据位,手动复位后数据读取正常。低头补偿功能恢复。

2 、武重10米立车

故障现象:在铣状态下,工作台控制功率模块烧毁

故障发生时间:2009年5月16日

故障处理过程:经了解此模块烧毁已经好几次了,是厂家安装设备后没有处理的遗留问题,厂家一直没有找到原因,甚至怀疑设计容量小了。监控C轴负载,在加工过程中很正常,在10%范围内。模块烧坏通常发生在上电过程中,监视负载在上电时上升很快。这是不正常的。分析PLC程序轴的脉冲使能和驱动使能保护逻辑不对。他在工作台静压没有正常时就让使能给上导致负载直线上升致模板烧坏。我们在程序里加了相应的保护程序后,烧坏模块的故障从此没有了。

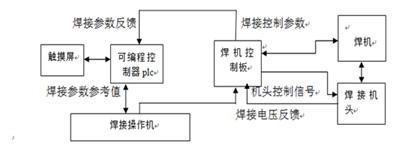

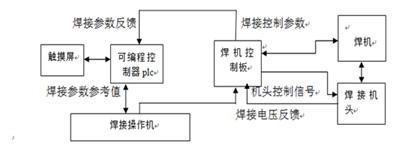

3 、DUMAA4X4带极堆焊

焊接接管时电流波动很大,超差±100A,调节控制板无济于事,厂家处理了一个多月都未能处理此问题。我们通过仔细研究设备图纸,知道了该设备电流控制原理,其原理图如下:

他的给定值是在触摸屏设定,这说明他的模拟量处理在PLC里,所以我们确定通过读取的实际电流值来不断的修正电流设定值方案,分析PLC程序,找到相应的接口,在里面增加了一段专门的电流调整程序。通过一周的反复调试,试焊,电流十分稳定,控制在±20A,通过了工艺评定。

(二)、上海电气核电设备有限公司维修案例:

1、 斯柯达300镗

故障现象:每次更换直角附件头时,都需要从新调整直角附件头芯轴的位置,否则会把附件头内部撞坏。

故障排除:首先确定直角附件头芯轴的正确位置。把主轴定位0度,检查主轴端面两个键的上平面是否与X轴平行,如果不平行,调整主轴的0度位置,达到要求。执行抓附件头,再把附件头放回头库,发现附件头的芯轴位置发生了变化。通过分析,故障为在放附件头的时候,芯轴定位角度没有达到正确的位置,从而使下次抓附件头时位置发生了变化。新调整程序和参数,故障除。

2、斯柯达260镗, 时间2015年1月25

故障现象:滑枕上安装直角附件头后,M2油箱的液压油消耗很大。

故障排除:经过反复观察,发现滑枕上安装平悬盘附件头,M2油箱的液压油消耗正常。通过液压原理图分析,平悬盘与直角铣头的液压管路区别,在于直角铣头多一路液压回路(ZH1),并且滑枕里面,有一根没用的管路,检查从方滑枕后面到液压站的电磁阀和油管正常,故障范围缩小到附件头或者滑枕内部的油管。首先用液压千斤顶往直角铣头的管路加液压油,保持压力几小时,看能否保压。通过检查,直角附件头正常,故障部位指向方滑枕内部管路。打开方滑枕前端盖,找到ZH1管路,用多余的管路替换,方滑枕前端盖复原。试机,故障消除。

.jpg)

.jpg)

7MXS.jpg)

.jpg)